设备管理过程中有哪些难点

1、周期任务下发跟踪效率低

(1)设备管理员人工下达、调整设备例常维保任务,工作投入大价值小,且任务安排难免出现错漏,影响维保正常开展。

(2)设备管理员线下跟踪管理维保任务执行,无法及时准确了解维保进展,无法及时进行风险规避或异常处理,影响维保按期完成。

(3)设备保障部长通过定期会议、业务人员汇报了解维保执行情况,难以实时获取整体执行进度和异常情况,无法及时介入统筹协调,维保异常可能一拖再拖得不到处理,造成延期。

2、设备运行监控分析不及时

(1)设备运行异常通过线下渠道由车间现场向设备保障部逐级反馈,设备保障部无法在故障发生后第一时间获取异常情况,无法快速响应故障、提前准备故障的维修,影响设备异常的高效闭环,从而影响正常生产交付。

(2)设备参数异常未及时识别导致故障发生、部件接近使用寿命未提前对应导致故障后无备件可更换等问题时有发生,没有对设备开展设备负荷、部件寿命、备件库存等多维度的实时分析监控,设备异常被动响应处理,设备管理效率难以提升。

(3)设备异常影响往往是在异常发生后由多方沟通梳理才能确定,难以快速全面地分析评估设备故障影响等级、对生产计划、物资配套的具体影响等,设备维保、生产计划、物资配套等领域无法对应设备异常开展高效响应与调整,可能造成设备异常的影响进一步扩大。

如何解决设备管理过程中的难点

针对上述两方面问题,已有成熟的设备管控解决方案。对应如例常维保等周期性任务,可通过周期任务管理功能将所有周期任务在线上进行统一管理;对于设备运行状态,可通过现场安灯管控在异常发生时及时报警,配合设备地图实时分析呈现、监控跟踪。

1、周期任务管理

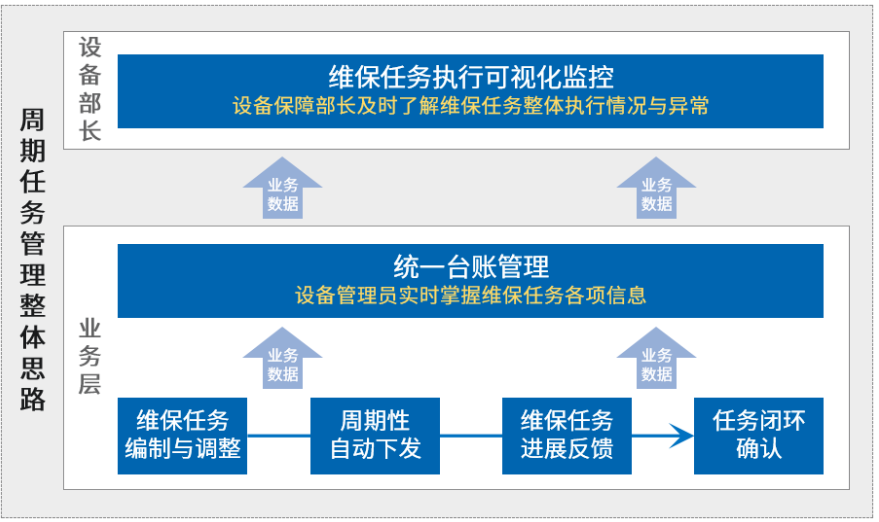

图1 周期任务管理整体思路

设备管理员可在线编辑例常维保任务,定义任务下发周期、责任人、反馈频率、完成要求等,也可对原先已经编辑好的任务信息修改调整,明确任务信息避免后续推诿扯皮。

然后任务会在预定时间自动下发给指定的责任人,设备管理员不用每个周期都编制下发一次计划,大幅削减了重复性工作带来的繁冗工作量,也避免了人工安排任务有可能出现的错漏。

依据任务下发时的反馈频率要求,维保责任人需定期线上反馈任务进展,设备管理员根据责任人的反馈线上判定任务是否完成闭环。替代了原先线下跟踪确认的方式,以规则驱动下的线上定期反馈、闭环判定提高了任务进度跟踪的效率。

所有任务会统一以线上台账的方式呈现给设备管理员,管理员通过台账可随时了解到各个任务的基本信息、执行进展,免去了原先每个周期都要做一份EXCEL或线下表格并且手动更新来管理任务,提升了周期任务管理效率和准确性。

设备保障部长通过所有维保任务统一汇总构建的多维度可视化分析场景实时直观掌握所有周期任务的整体执行情况、进展异常。一方面对于任务的执行异常,部长可根据异常信息及时介入统筹协调,促进异常的高效闭环,另一方面通过领导层的顶层监控可侧面督促任务责任方按计划执行任务,提升任务按期闭环率。

2、安灯&设备地图

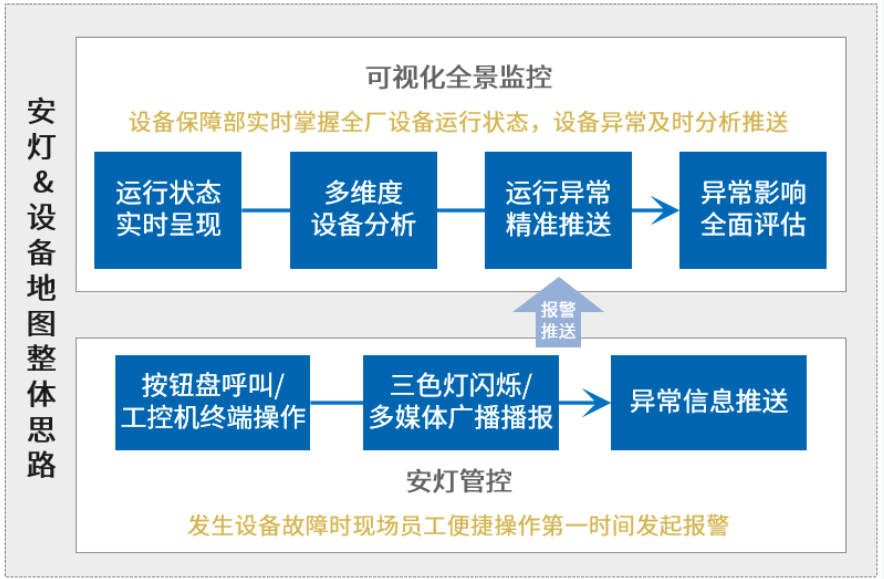

图2 安灯&设备地图整体思路

以可视化场景地图的形式呈现全厂设备分布、运行状态等信息,发生故障异常时现场人员通过安灯操作报警,异常信息自动推送,设备保障部相关人员通过可视化场景实时掌握全厂设备的运转情况、异常故障信息,从而快速响应异常、根据异常信息提前筹备维修,减小设备故障对生产的影响。

同时设备保障部人员可通过场景地图查看各个设备的运转负荷、部件寿命以及其他相关设备参数的实时分析结果,出现异常会自动触发预警。一方面可根据预警信息,开展对应设备的重点跟踪、例外维保、备件采购更换等对应措施,提前介入降低故障率;另一方面,故障发生后可根据参数的分析记录快速查明故障原因、制定维修对策,提高故障维修效率,减小设备故障对生产的影响。

若某设备发生故障,基于其所关联的产品、计划等的自动分析,可查看故障设备对生产计划、物资配套等方面的影响,从而快速开展维保协调、计划调整等对应措施,避免故障影响进一步扩大。